重庆昊辉钢构有限公司电镀废水治理150m3/D

随着电镀行业的不断发展,电镀产品更加趋于多样化,与此同时,生产过程产生的废水成分变得更加复杂,出水 COD 很难达到排放标准,水质波动成为出水水质达标的制约性因素。重庆某电镀厂废水 量 约 200 m³ / d,其中含镍废水约占 10% ~15% ,含铬 废 水 约 占 30% ~ 35% ,综合废水约 占50% ~ 60% ,原处理工艺为电解生化法,后期运行中发现出水 COD 不满足排放标准,可生化性也逐渐变差。针对上述问题,电镀厂于 2015 年对原工艺进行改造,在生化单元沉淀池后新增陶瓷膜和反渗透工艺,进一步提升了原有工艺的抗冲击负荷能力与出水水质,以实现废水稳定达标回用。

1 电镀废水处理厂原有工艺

1. 1 原处理工艺

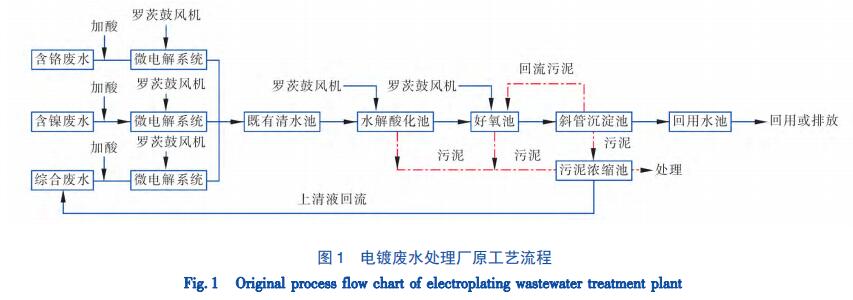

电镀废水主要由含铬废水、含镍废水及综合废水三部分组成,三种废水分别经三座微电解池进行电解,电解后经管道汇至既有清水池调节水量及水质,出水经污水泵提至水解酸化池,再依次通过好氧池、沉淀池等工艺进行处理,出水回用或排放。各工艺产生的污泥进入污泥浓缩池,浓缩池上清液回流至综合废水单元进行再处理。具体工艺流程见图 1。

1. 2 原工艺运行参数

1. 2. 1 微电解系统

电镀废水有机污染物结构稳定,可生化性差。

微电解基于电化学、氧化还原反应、物理吸附及絮凝沉淀的共同作用,可有效去除重金属、COD,降低色度、提高可生化性。

微电解系统由三座填料罐及其配套设备组成,填料罐由原有池体分三格改造而成,地下式,每座填料罐平面尺寸为 3. 2 m × 1. 2 m,深为 8 m,废水经收集后分质由进水管进入电解池,有效水深为 7 m,进水管距池底 0. 5 m,水力停留时间为 1 h。填料罐内置填料支撑设备,支撑板距池底 1. 5 m,支撑板上填有 3 m 的新型铁碳微电解填料。

配套设备由三套自动加酸装置和曝气设备组成,在增强导电性的同时减少了膜表面沉积钝化,曝气盘布置在支撑板下 0. 3 m,曝气采用鼓风机,1 用 1 备,鼓风机风量为 4. 45 m³ /min,风压为 95 kPa,功率为 11 kW。

1. 2. 2 水解酸化池

三座微电解池出水经汇集进入水解酸化池,水解酸化池与好氧池沉淀池合建,半地下式,平面尺寸为 10 m × 6 m,深为 6 m,有效容积为 360 m3,有效水深为 5. 4 m,水力停留时间为 1. 5 h。

配套设备有组合填料、填料支架和曝气设备,组合填料体积为 198 m3 ; 曝气设备采用鼓风机,1 用 1 备,风量为 1. 79m³/min,风压为 58. 8 kPa,功率为 4kW。

1. 2. 3 好氧池、沉淀池

好氧池采用活性污泥法,平面尺寸为 8 m × 6m,深为 6 m,有效容积为 190 m³,有效水深为 5. 2m,水力停留时间为 1. 5 h。设置鼓风机 2 台( 1 用 1 备) ,风量为 3. 92 m³ /min,风压为 58. 8 kPa,功率为7. 5 kW。

沉淀池采用斜管沉淀,斜管面积为 9 m2,尺寸为 3 m × 3 m × 6 m,建于曝气池一角,通过两条溢流堰进水,溢流堰的长度均为 3 m,出水进入回用水池。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。

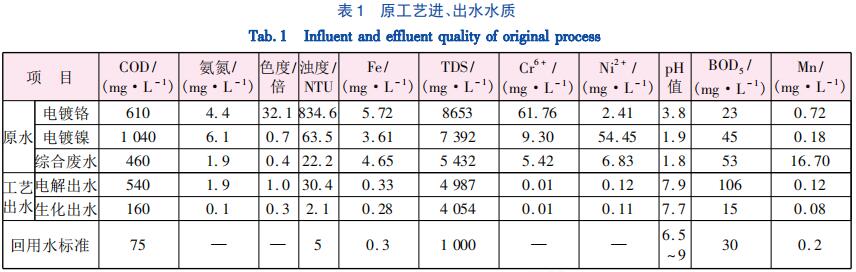

1. 3 污水厂原有工艺处理效果

污水厂原工艺进、出水水质见表 1( 电解出水为三种废水电解后混合出水) 。出水水质执行《城市污水回用设计规范》( CECS 61: 94) 中冷却水回用标准。

经检测,微电解工艺对重金属的去除效果都非常好,其中 Cr6+ 和 Ni2+ 出水分别低至 0. 01 mg /L 和0. 12 mg /L; Fe 和 Mn 出水分别达到 0. 33 mg /L 和0. 12 mg /L,生化出水分别为 0. 28 mg /L 和 0. 08mg /L,满足设计标准。

电解和生化组合工艺对废水中色度及浊度去除效果较好,电解工艺有效地提高了原水的可生化性,生化工段 COD 去除率达70. 4% ,生化出水中除 COD及 TDS 外,其他指标均满足再生水回用作冷却水的水质标准。

2 污水厂改造工艺

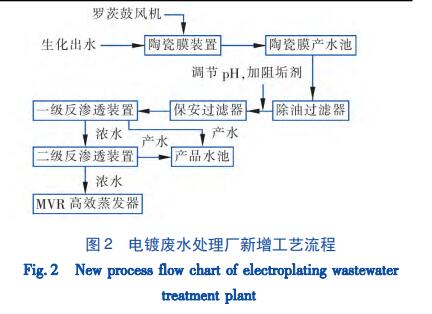

针对废水中难降解有机物及总含盐量过高的情形,考虑用地需求,提出了陶瓷膜 - 反渗透 - MVR蒸发器组合工艺改造方案。

2. 1 污水厂新增工艺流程

提标改造工艺将原工艺中的回用水池用作陶瓷膜池进行后续处理,在陶瓷膜及反渗透工艺中间设除油过滤器和保安过滤器,保证反渗透工艺正常运行及出水水质,一级反渗透及二级反渗透工艺出水排至新建产品水池,用作循环冷却水或浇洒道路及绿化用水。

采用高效蒸发器对二级反渗透浓水进行蒸发,实现污水处理的零排放。新增深度处理工艺流程见图 2。

2. 2 主要工艺设计参数

2. 2. 1 陶瓷膜装置

废水经前期工艺处理后进入陶瓷膜吸水池,陶瓷膜池尺寸为 6. 6 m × 6 m × 3. 5 m,内置平板陶瓷膜组件,膜面积为 100 ㎡,膜孔径为 100 nm。每天处理水量约 140 m³,过滤后出水进入陶瓷膜 1#出水水池; 陶瓷膜定期进行反洗,反洗周期约为 24 h,每次冲洗时间为 2 min,反冲洗污染物经沉淀富集由排污泵排至污泥池。

2. 2. 2 一级反渗透系统

陶瓷膜产水池水经 RO 进水泵进入除油过滤器,过滤器采用配套式 DN800 玻璃钢过滤器,内置核桃壳滤料,滤后水通过保安过滤器进入一级反渗透系统,保安过滤器正常出水约 5 m³ / h,滤芯过滤精度为 5 μm。一级反渗透装置采用 8040 型 PROC系列反渗透膜,单支膜面积为 37 ㎡,反渗透处理水量为 5 m³ / h,产水量为 3. 75 m³ / h; 反冲洗周期约为4 h,产水进入产品水池,滤后浓水进入浓水箱。

2. 2. 3 二级反渗透系统

二级反渗透对一级反渗透滤后浓水进一步过滤,滤后清水进入产品水池,浓水进高效蒸发器进行蒸发。二级反渗透装置采用 4040 型反渗透膜,处理水量约为 1. 55 m3 / h,产水量为 0. 95 m3 / h,反冲洗周期为 4 h。

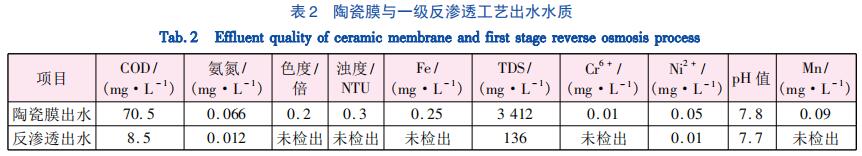

2. 3 改造后主要工艺运行效果

稳定运行一段时间后,对陶瓷膜及反渗透工艺出水水质进行检测分析,检测结果如表 2 所示。

检测结果显示: 陶瓷膜出水 COD≤75 mg /L,基本满足冷却回用水标准,陶瓷膜对浊度的去除效果较好,去除率达 85% 以上,可有效提高反渗透膜的进水水质,对减缓反渗透膜污染起到关键作用; 反渗透对 TDS 处理效果显著,去除率为 96. 0% ,出水浓度为 136 mg /L; 整个工艺出水色度、浊度以及 BOD5 基本为零,出水各检测指标均满足冷却回用水标准。

2. 3. 1 陶瓷膜运行效果

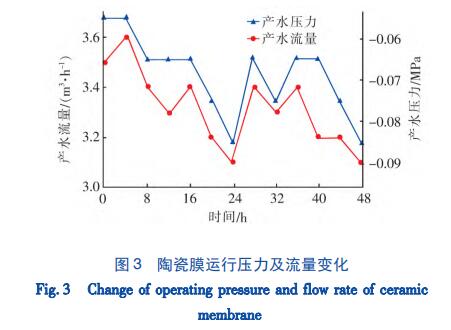

利用孔径为 100 nm 的平板陶瓷膜处理电镀废水,对进出水进行 48 h 的实时监测,分析其起始时间到反冲洗刚结束时刻的产水流量、产水压力随时间的变化规律,具体见图 3。

从图 3 可见,产水流量最大值出现在运行一开始,达到了 3. 68 m³ / h,运行 48 h 之后,产水流量降低为 3. 1 m³ / h。在运行过程中,陶瓷膜产水流量整体呈下降趋势,产水压力呈上升趋势,在运行 24 h后,陶瓷膜进行反冲洗,反冲洗后通量基本恢复。

平板陶瓷膜对 COD 的去除效果见图 4。可见陶瓷膜进水 COD 为160 mg /L 左右,出水在70 mg /L左右,去除率稳定在 60% 以上,且在运行过程中,去除率变化不大,说明陶瓷膜对 COD 的去除作用比较明显且稳定,即陶瓷膜在截留有机物质方面效果较好,出水 COD 也已满足电镀循环冷却水回用标准。

2. 3. 2 反渗透运行效果

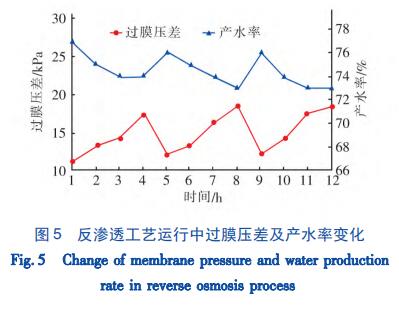

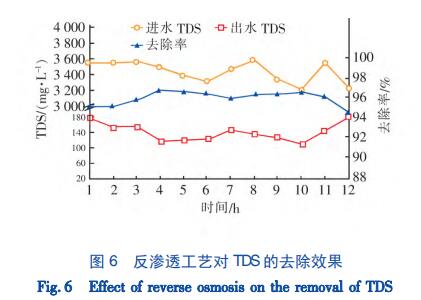

对反渗透工艺连续进行 12 h 监测,分析过膜压差、产水率及 TDS 去除率随时间的变化,具体如图5、6 所示。

从图 5 可见,过膜压差随时间呈上升趋势,产水率随时间呈下降趋势,且过膜压差与产水率呈相关关系。随着运行时间的延长,产水率逐渐减小,最低时为 73% ,此时需要进行反冲洗。在实际工程中,建议在运行 4 h 后,对反渗透膜进行反冲洗,反冲洗后过膜压差基本恢复,产水率稳定在 75% 以上。

从图 6 可见,反渗透对 TDS 的去除率较高且比较稳定,当进水中 TDS 为 3 400 mg /L 左右时,出水TDS 均降至 180 mg /L 以下,去除率稳定在 94% 以 上。说明反渗透工艺是去除 TDS 的关键。

3 结论

提标改造工程增加了陶瓷膜 - 反渗透深度处理工艺,出水 COD 和 TDS 分别达到 8. 5 mg /L 和 136mg /L,满足冷却水回用标准。改造工艺中陶瓷膜对浊度的去除效果非常显著,出水浊度降至 0. 3 NTU;反渗透对 COD 和 TDS 的去除率都非常高,去除率分别达到 87. 9% 和 96. 0% ; 反渗透浓水经高效蒸发器蒸发,基本实现零排放。

扫一扫,关注我们

扫一扫,关注我们

扫一扫免费获取方案

扫一扫免费获取方案